Vorteile auf einen Blick

Überzeugende Argumente

Hohe Zerkleinerungsleistung und niedrigere

Hohe Zerkleinerungsleistung und niedrigere

Betriebskosten

Leistungsstarke Rotoren und robuste

Leistungsstarke Rotoren und robuste

Prallplatten

Wartungsfreundliche Konstruktion für einen schnellen

Wartungsfreundliche Konstruktion für einen schnellen

Zugang zu den Wartungseinheiten

Optimale Kundenspezifische Ausführung und Anpassung

Optimale Kundenspezifische Ausführung und Anpassung

für Ihr Material

Die neueste Prallmühlen Generation

Der vielseitigste Prallbrecher für alle Anwendungen

Durch die Entwicklung neuer Schlagleisten und Geometrien in den Maschinen finden Prallbrecher immer neue Einsatzgebiete. In Europa ist der Prallbrecher aus dem Recycling nicht mehr wegzudenken und die am häufigsten eingesetzte Maschine zum Trennen von mineralischen Produkten und Metallen. Dies können z.B. eisenhaltige Betonbauteile, Stahlschlacken aus Hochöfen oder IBA zur Rückgewinnung von Nichteisenmetallen (Ne-Metalle) sein. Dabei spielt nicht nur die Trennung eine entscheidende Rolle, sondern auch die späteren Eigenschaften der Endprodukte hinsichtlich Druckbelastung, Partikelform und Reinheit. Alle Prallbrecher werden mit einer Vielzahl von Einbauteilen kundenspezifisch angepasst und somit für den kundenspezifischen Einsatz konzipiert. Viele Maschinen sehen ähnlich aus, aber das Wesentliche steckt im Detail und in der Erfahrung aus 4 Jahrzehnten Brecherbau.

Eine Prallmühle – viele Möglichkeiten

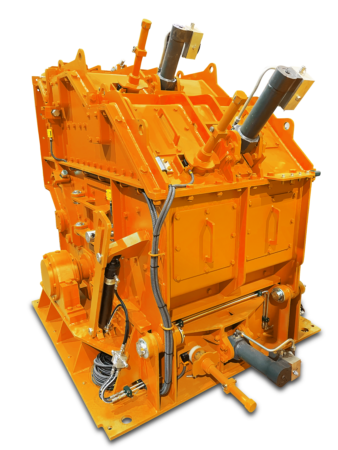

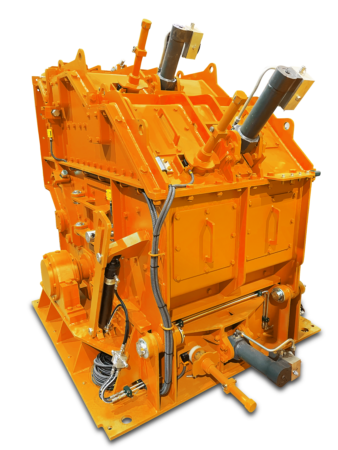

PT 110-100 – Eine neue und kompakte Generation von Prallbrechern

| Durchsatz: | Gewicht: | Aufgabegröße: | Einlaufgröße: | Leistung: | Endkorn: |

| Bis zu 200 t/h | 8.700 kg | Bis zu 700 mm | 770 mm x 1020 mm | Bis zu 200 kW | 0-5/10/16/20/32 mm |

Mit dem neuen PT 110/100 möchten wir Ihnen die Vorteile und Innovationen der aktuellen PT-Serie vorstellen. Bei den neuen Modellen können wir eine vollhydraulische Prallplattenverstellung oder eine konventionelle Spindeltechnik einsetzen und auch jeden Prallkörper einzeln mit einem aufschraubbaren Gehäusedeckel entnehmen, um die Prallplatten sicher und schnell zu wechseln. Eine weitere Neuerung ist der integrierte Einlauf in den Brecher, der bei mobilen Maschinen oder Kufenrahmeneinheiten viel Platz spart. Die innovative Gehäusekonstruktion ermöglicht es uns außerdem, einen platzsparenden Prallbrecher mit der gleichen Rotorgröße zu bauen. Auch bei den kleineren Außenabmessungen gibt es keine Einschränkungen bei der Durchlassöffnung für Fremdmaterial oder dem Durchsatz pro Stunde. Darüber hinaus können alle PT-Prallbrecher durch optionale Mahlleisten erweitert werden. So wird aus einem Primärbrecher schnell ein Sekundärbrecher für die Erzeugung von Splitt oder die optimale Trennung von IBA.

Bauschuttrecycling mit der Prallmühle PT 130-130

Wir verwirklichen Ihre Ideen

Von der Idee, über die Planung und Konstruktion, bis hin zum Bau und der Montage bieten wir einen Anlagenbau aus einer Hand. Gefertigt werden die Maschinenteile in der eigenen Produktion in Lengerich und bilden so gemeinsam mit der Prallmühle eine leistungsstarke Einheit nach Ihren Vorgaben und Wünschen. Das Wissen und die Erfahrung spiegelt sich in jeder Anlage wider und so werden einzelne Komponenten perfekt aufeinander abgestimmt und sorgen für ein gutes Zusammenspiel aller verbauten Maschinen. Ob ein kleiner Nachbrecher mit Stahlbau, eine Brecherstation mit Aufgabeeinheit und Vorsieb oder eine komplette Anlage mit Prallmühlen, Schwingförderrinnen, Siebmaschinen und Förderbändern – wir verwirklichen Ihre Ideen und bringen unser Wissen für eine perfekte Lösung mit ein.

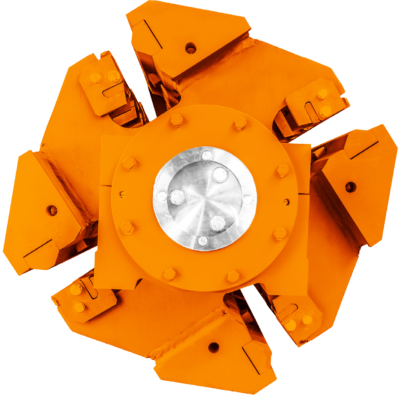

Rotortechnik

Das Herzstück eines jeden Prallbrechers

Jeder Rotor durchläuft bei Prall-Tec ein spezielles Fertigungsverfahren, das für härteste Einsätze ausgelegt ist und seit Jahrzehnten kontinuierlich weiterentwickelt wird. Das Herzstück eines jeden Prallbrechers ist der Rotor, daher sollte hier der meiste Aufwand betrieben werden, um unseren Kunden die spätere Arbeit so einfach wie möglich zu machen. Alle Rotorteile sind aus gehärtetem Stahl oder Schmiedeteilen gefertigt. So ist sichergestellt, dass sich keine Risse im Rotorkörper bilden können, was nicht zuletzt durch unser Schweiß- und Temperaturverfahren verhindert wird. Die Lagergehäuse und Labyrinthe werden ebenfalls im Haus gefertigt und halten dem Aufprall von Fremdkörpern im Inneren des Brechers stand und sorgen zudem für eine lange Lebensdauer der Pendelrollenlager. Dieser Rotor sorgt in Verbindung mit modernsten Schlagleisten und Keramikeinlagen für maximale Laufzeiten und eine gleichbleibend hohe Produktion.

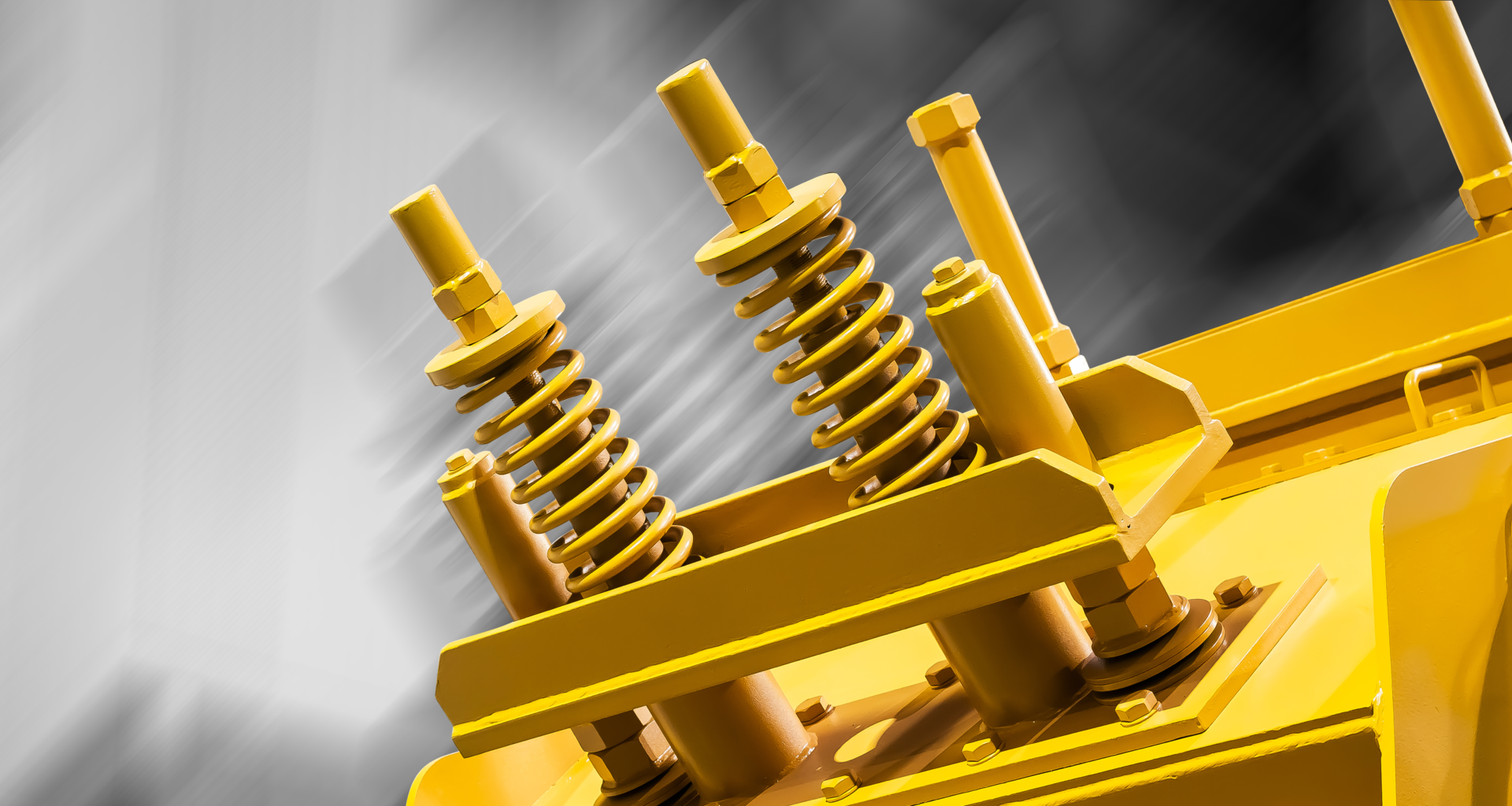

Die PT Prallwerk- und Spindeltechnik

Verschiedene Optionen für die Einstellung der Endproduktgrößen

Anwendungsbereiche der Prallmühlen

Ihr Material – Unsere Prallmühlen

Beton

Unsere Prallmühlen können für die Aufbereitung von Beton eingesetzt werden.

Mehr erfahren

Prallmühlen

Prallmühlen

Reversierbare Prallmühlen

Reversierbare Prallmühlen

Feinmahlmühlen

Feinmahlmühlen

Hammermühlen

Hammermühlen

Schredder

Schredder

Rotorscheren

Rotorscheren

Verkugelungsmühlen

Verkugelungsmühlen

Mobile Brechanlagen

Mobile Brechanlagen

Stationäre Recyclinganlagen

Stationäre Recyclinganlagen

Rotoren

Rotoren

Siebmaschinen

Siebmaschinen

Schwingförderrinnen

Schwingförderrinnen

Recyglass®

Recyglass®

Gebrauchtmaschinen

Gebrauchtmaschinen

Mietmaschinen

Mietmaschinen

Bauschutt

Bauschutt

Glas

Glas

Schlacken/IBA

Schlacken/IBA

Metalle

Metalle

Elektroschrott

Elektroschrott

Batterien

Batterien

Beton

Beton

Asphalt

Asphalt

Naturstein

Naturstein

Reifen

Reifen

Sonderlösungen

Sonderlösungen

HARDOX® Verschleißteile

HARDOX® Verschleißteile

Schlagleisten & Hämmer

Schlagleisten & Hämmer

Guss Verschleißteile

Guss Verschleißteile

Prallwerke

Prallwerke

Siebe

Siebe

Rotoren Ersatzteile & Zubehör

Rotoren Ersatzteile & Zubehör